1.

Общая характеристика растительного сырья и технологий его переработки

1.1

Продукты растительного происхождения

1.2

Технологические подходы к переработке растительного сырья

2.

Общая характеристика гидролизных производств

2.1

Обзор гидролизных производств

2.2

Отходы гидролизных производств

3.

Переработка твердых отходов гидролизных производств

3.1

Физико-химическая переработка

3.2

Биотехнологическая переработка

3.2.1

Биохимия растительных биополимеров

3.2.3

Примеры технологий биодеструкции растительного сырья

4.

Кормопроизводство

4.1

Состав кормов

4.2

Кормовые добавки

4.3

Микробные кормовые добавки

1. Общая характеристика растительного сырья

и технологий его переработки

Ресурсы

растительной биомассы, постоянно возобновляются путем фотосинтеза, и они уже

сегодня служат важным источником сырья для получения различных органических

веществ и материалов, в том числе они используются для химической переработки в

некоторые виды мономеров, полимеров и полимерных материалов: волокон, пленок и

пластиков.

Однако

последнее направление пока еще не достигло таких объемов, чтобы количественно

конкурировать с веществами и материалами на основе минерального органического

сырья - нефти и газа. Тем не менее ситуация существенно меняется в пользу

использования возобновляемых растительных ресурсов, поскольку цены на нефть и

газ постоянно повышаются и в обозримом будущем ожидается серьезный дефицит этих

видов сырья.

Этому

способствует также быстрое развитие биотехнологических процессов переработки

растительного сырья, которые имеют существенные преимущества по сравнению с

традиционными термохимическими и химическими технологиями по высокому выходу

целевой продукции, экономичности и экологичности.

Недостатками

же использования возобновляемого растительного сырья являются ограниченная

сырьевая база и круг использования, отсутствие массового производства

оборудования, трудности автоматизации.

Возобновляемые

растительные ресурсы являются практически неисчерпаемым источником полисахаридов

- целлюлозы, гемицеллюлозы, крахмала, - которые микробиологически

конвертируются в различные виды веществ и соединений, используемых в самых

разнообразных отраслях.

Продукты

растительного происхождения

Растительное

сырье имеет широкое и разнообразное применение в пищевой, целлюлозно-бумажной,

химической, текстильной, медицинской, фармацевтической, парфюмерной,

косметической и многих др. отраслях.

Среди

растительных ресурсов выделяют 8 групп:

1.

Лекарственные растения. Растения этой группы содержат различные биологически

активные вещества (алкалоиды, гликозиды, кумарин, витамины и др.), которые при

поступлении в организм человека оказывают терапевтическое (целебное) действие.

Такое растительное сырье применяется в медицине и фармации. На их основе

изготовляются лекарственные препараты, лекарственная форма и действие которых

очень разнообразно.

2.

Кормовые растения являются кормом для диких и домашних животных.

3.

Жирно-масличные растения, из плодов или семян которых получают растительные (пищевые)

или технические масла.

4.

Эфирно-масличные растения содержат разнообразные эфирные масла, представляющие

собой смеси различных веществ (спиртов, эфиров, терпенов) и обладающие

своеобразным запахом (например: чистотел, крапива). Такие растения находят

применение в косметической и парфюмерной промышленности для производства

косметики и парфюмерии, в медицине и фармации для производства лекарственных

препаратов.

5.

Медоносные растения. Все растения, выделяющие нектар и дающие пыльцу, создают

хорошую базу для пчеловодства. А также широко используются в пищевой

промышленности.

6.

Ядовитые растения. Некоторые виды ядовитых растений используется в качестве

инсектицидных, антифунгальных средств.

Растительное

сырье имеет самое разнообразное применение в пищевой промышленности,

деревообрабатывающей, текстильной, фармацевтической и медицинской, химической

отраслях. А также на сегодняшний день огромное значение приобретает

возобновляемое растительное сырье.

Пищевые растениями

-

Овощные (салатные) растения используют в пищу в виде салатов, супов, вторых

блюд (например, папоротник).

-

Пряно-ароматические и пряно-вкусовые растения, объединенные в одну подгруппу

содержат летучие и приятно пахнущие эфирные масла, гликозиды, тонические и

другие вещества и традиционно применяется в пищевой промышленности.

-

Напиточные растения применяются для изготовления напитков и придания им

своеобразных вкуса и аромата, а также как суррогаты чая и кофе (например:

зверобой, кипрей или иван-чай), включая практически все плодово-ягодные.

-

Крахмалоносные и хлебные растения для получения крахмала или (в сухом и

размолотом виде) в качестве добавки к муке при выпечке хлеба.

Технические растения

-

Красильные растения содержат в разных своих частях красящие химические

вещества, чаще всего гликозиды. Используются в химической, пищевой и др.

отраслях.

-

Дубильные растения содержат дубильные вещества (таниды). Получаемые из

дубильного сырья экстракты находят широкое применение в кожевенной,

текстильной, авиационной промышленности, а также в медицине.

-

Волокнистые растения по физика – механическим свойствам своих органов пригодны

для использования в текстильной промышленности и народном промысле (плетение из

ивы).

-

Специально – технологические растения отличаются рядом полезных свойств, позволяющих

использовать их для оптимизации некоторых технологических процессов,

предохранения пищевых продуктов от порчи в процессе хранения и в других целях

(например: брусника, чистотел).

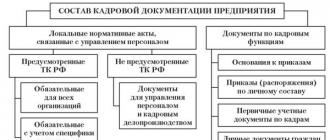

При

этом растительное сырье можно перерабатывать с помощью как традиционных термохимических и химических

процессов (пиролиза, кислотного гидролиза), так и микробиологических

технологий: ферментативного гидролиза, микробиологической конверсии и др. (Рис.

1)

Рис. 1 Процессы переработки

растительного сырья и его продукты

Технологии переработки древесины.

Для

получения различных видов органических веществ достаточно давно получили

развитие методы термической и термохимической переработки растительного сырья,

главным образом древесных материалов и сельскохозяйственной продукции, в том

числе и их отходов. Этими методами являются пиролиз (терморазложение без

доступа воздуха), кислотный гидролиз, а также комплексные процессы, сочетающие

пиролиз и гидролиз. При этом получают целый ряд ценных веществ, некоторые из

которых могут быть исходными для получения различных видов мономеров.

Перспективны

новые процессы каталитического (кислотного) пиролиза растительных материалов с

применением в качестве катализаторов неорганических кислот, солей и различных

неорганических соединений - антипиренов. При этом образуются также фурфурол,

левогдюкозан (1,6-ангидро-b-D-глюкопираноза) и другие органические вещества, на

основе которых могут быть получены различные мономеры для получения полимерных

материалов - волокон, пленок, пластиков.

При

гидролизе растительного сырья в присутствии кислот происходят различные

химические реакции, но с разными скоростями для разных компонентов. Основными

являются две группы реакций:

целлюлоза

> гексозы;

гемицеллюлозы > декстрины > пентозы + гексозы.

Кроме

того, с меньшими скоростями могут протекать вторичные реакции:

пентозы

> фурфурол;

фурфурол

> гуминовые вещества + муравьиная кислота;

гексозы

> оксиметилфурфурол;

оксиметилфурфурол

> гуминовые вещества + левулиновая кислота + муравьиная кислота.

Подбирая

условия гидролиза, можно свести вторичные реакции к минимуму.

Наиболее

перспективен двухступенчатый гидролиз древесины и других растительных отходов

под давлением с применением в качестве катализатора низкоконцентрированной

серной кислоты:

При

гидролизе растительного сырья необходимо его полное комплексное использование,

что позволяет создать более экономичные технологии. При этом основной отход -

лигнин. Однако в связи с затруднениями в использовании значительных количеств

лигнина для гидролиза предпочтительнее применять растительные материалы,

содержащие минимум лигнина, поскольку его утилизация наиболее сложная и

энергоемкая.

Поэтому

важным видом сырья являются крахмалсодержащие сельскохозяйственные продукты и

сельскохозяйственные отходы, содержащие минимум лигнина и некоторое количество

крахмала, например отходы в виде кукурузных початков. Их кислотный или

предпочтительнее ферментативный гидролиз, позволяет получать различные

низкомолекулярные вещества, особенно глюкозу для ее последующей биохимической

переработки в различные мономеры и полимеры для получения волокон и пленок, в

частности молочную кислоту и алифатические полиэфиры - полиалканоаты.

Делигнификация

древесины.

Сущность процессов делигнификации сводится к удалению лигнина из древесной биомассы

с получением целлюлозы. Наиболее крупномасштабное направление использования

древесных целлюлоз - это производство бумаги и картона, а также различных

химических производных целлюлозы. В настоящее время разрабатываются новые,

более приемлемые в экологическом плане технологии получения целлюлозы, в

частности основанные на методах окислительной делигнификации древесины

кислородом в среде едкого натра или соды (кислородно-щелочная и

кислородно-содовая делигнификация).

Процесс делигнификации древесины наиболее дешевым и экологически чистым

реагентом - молекулярным кислородом отличается такими преимуществами, как

отсутствие дурнопахнущих серусодержащих газовых выбросов, низкая токсичность

сточных вод, более легкая отбелка целлюлозы на последующей стадии.

Газификация

древесины. Поскольку карбогидраты биомассы n

содержат много кислорода и влаги, в процессе газификации требуется гораздо

меньше водяного пара, чем при газификации ископаемых углей. Реакцию

окислительной газификации растительной биомассы осуществляют в автотермическом

режиме, добавляя кислород или воздух.

Предложен

способ газификации древесины, основанный на паровом крекинге летучих веществ

древесины в неподвижном слое алюмоникелевого катализатора. При этом выход

газообразных продуктов повышается с 50 до 90% по сравнению с некаталитическим

процессом. Высокое отношение Н2 /СО (1,96) дает возможность использовать

продуцируемый синтез-газ для получения метанола без стадии конверсии СО водяным

паром.

Представляются

перспективными процессы окислительной газификации измельченной растительной

биомассы в псевдоожиженном слое катализатора окисления. На этой основе возможно

создание комбинированных процессов переработки биомассы с одновременным

получением топливного газа или синтез-газа, а также пористых углеродных

материалов.

Ожижение

древесины и лигнина. Создание экономичных способов получения жидких

углеводородных смесей из древесных отходов позволит решить проблему их

утилизации и достичь экономии нефтяного сырья. Перспективные направления получения

жидких топлив связаны с разработкой процессов каталитического восстановления

растительной биомассы и ее компонентов водородом, моноксидом углерода и другими

восстановителями.

Технологические

подходы к переработке растительного сырья

В

зависимости от типа получаемого продукта выделяют следующие технологии

переработки растительного сырья: термохимические и химические процессы

(пиролиз, кислотный гидролиз), микробиологические технологии: ферментативный

гидролиз, микробиологическая конверсия и др.

В

последней четверти XX века стали интенсивно развиваться промышленные микробиологические методы и

технологии переработки лигноцеллюлозного растительного сырья. Однако они имеют

целый ряд особенностей по сравнению с давно известными процессами гидролиза

крахмала, основные из них:

предварительная

обработка растительной массы, в том числе активирующая обработка;

культивирование

микроорганизмов и получение ферментных препаратов;

собственно

биохимические трансформации исходного сырья в целевой продукт (глюкозу или др. гексозы);

разделение

полученной биомассы и выделение целевого продукта (глюкозы и др.);

утилизация

отходов.

Выбор

штаммов микроорганизмов во многом определяет эффективность биохимических

процессов.

Микробиологическая

деградация растительных материалов производится в аэробных или анаэробных

условиях, периодическими и непрерывными методами с применением различных

технологий и аппаратурных решений.

Выбор

конкретной технологической схемы должен определяться, исходя из вида

используемого растительного сырья, вида микроорганизмов и многих других

факторов. При этом большое значение имеет

оптимизация питательной среды, содержащей источники углерода, азота, а

также фосфора, серы, ионов щелочных и щелочноземельных металлов, микроэлементов

и других минеральных веществ. Условия культивирования микроорганизмов, в том

числе рН среды, концентрация компонентов, температура играют важную роль в

обеспечении максимальной производительности, минимизации побочных реакций и

обеспечении максимального выхода целевого продукта.

Выделение

и очистка получаемого полупродукта или готового продукта производится в

зависимости от состава реакционной среды и свойств выделяемого компонента с

применением различных методов, используемых также в традиционных химических

технологиях: фильтрации, центрифугирования, экстрагирования, сорбции, ионного

обмена, мембранного разделения, электродиализа и других.

Как

уже указывалось ранее, переработка растительного сырья осуществляется также с

помощью термохимических и химических процессов (пиролиз - терморазложение без

доступа воздуха, кислотный гидролиз и др.).

Пиролиз

или сухая перегонка древесины является одним из старинных методов ее

переработки для получения различных продуктов, в том числе древесного угля,

дегтя, скипидара и др. В настоящее время пиролитические процессы переработки

древесного и другого растительного сырья дают возможность получать различные

продукты, используемые в процессах органического синтеза.

Гидролиз

растительного сырья - наиболее перспективный метод химической переработки

древесины, так как в сочетании с биотехнологическими процессами позволяет

получать кормовые и пищевые продукты, биологически активные и лекарственные

препараты, мономеры и синтетические смолы, топливо для двигателей внутреннего

сгорания и разнообразные продукты для технических целей. Гидролизные

производства основаны на реакции гидролитического расщепления гликозидных

связей полисахаридов биомассы одревесневшего растительного сырья с образованием

в качестве основных продуктов реакции моносахаридов, которые подвергаются

дальнейшей биохимической или химической переработке, либо входят в состав

товарной продукции. Подробнее процесс гидролиза и гидролизные производства

описаны в Главе 2.

Общая характеристика гидролизных

производств

Гидролизная

промышленность, объединяет производства, основанные на химической переработке

растительных материалов путём каталитического превращения полисахаридов в

моносахариды. Вырабатывает из непищевого растительного сырья - отходов

лесозаготовок, лесопиления и деревообработки, а также сельского хозяйства -

кормовые дрожжи, этиловый спирт, глюкозу и ксилит, фурфурол, органической

кислоты, лигнин и др. продукты. Народно-хозяйственное значение гидролизной

промышленности заключается прежде всего в том, что она использует огромные

ресурсы растительных отходов для производства ценной продукции

(целлюлозно-бумажной и микробиологической промышленности), на выпуск которой в

других отраслях промышленности расходуется значительное количество пищевых и

кормовых продуктов (зерно, картофель, патока и др.).

На

базе технологий гидролиза растительной биомассы в 30-70 гг. прошлого столетия в

СССР была создана гидролизная промышленность (более 40 гидролизных и

биохимических заводов), где в качестве сырья использовались: отходы

деревообрабатывающей (щепа, горбыль, стружка, опилки) и целлюлозно-бумажной

(сульфитные щелока) промышленности, сельскохозяйственные отходы (кукурузная

кочерыжка, подсолнечная лузга, солома и др.), а также некоторые виды отходов

переработки пищевой продукции. К концу 80-х годов на предприятиях гидролизной

промышленности в СССР выпускалась следующая продукция: этиловый спирт - 15 млн.

дал в год; кормовые дрожжи - 400 тыс. тонн в год; фурфурол - 30 тыс. тонн в

год; углекислота - 25 тыс. тонн в год; ксилит - 3 тыс. тонн в год;

Кроме

того, на гидролизных заводах осуществлялся выпуск фурфурилового и

тетрагидрофурилового спиртов, тетрагидрофурана, ксилитана, кормового сахара,

лигнобрикетов, нитролигнина, лечебного лигнина и прочей продукции. Во второй

половине 20 века по технологиям, разработанным во ВНИИГИДРОЛИЗ, были построены

гидролизные заводы в Китае, Болгарии, Бразилии и на Кубе. Исследованный во

ВНИИГИДРОЛИЗ спектр возможных источников сырья для производства гидролизной

продукции охватывает как традиционные для России виды, так и экзотические для

нас: багассу, финики и т.д. и т.п.

К

настоящему времени в России действуют 16 гидролизных заводов, производящих,

главным образом, этиловый спирт и спиртосодержащую продукцию. При этом уровень

производства традиционной продукции резко снизился, за исключением производства

этилового спирта. Так, например, производство кормовых дрожжей снизилось более

чем 10 раз, фурфурола - в 5 раз, а ксилит не производится и вовсе.

Следует

отметить, что, как известно, в процессе гидролиза используются кислотные и

солевые катализаторы.

При этом, наибольшее распространение получила технология гидролиза разбавленной

серной кислотой. Результаты многолетних исследований в области гидролиза

концентрированными кислотами (серной и соляной) позволяют сделать вывод о

перспективности такого рода технологий. Аналогичного мнения придерживаются и

зарубежные исследователи.

В

г. Канске (Россия) на протяжении ряда лет успешно эксплуатировалась

опытно-промышленная установка мощностью 600 тонн глюкозы в год, на которой была

реализована технология производства кристаллической глюкозы методом гидролиза

древесины высококонцентрированной соляной кислотой.

Таким

образом, Россия обладает необходимым научно-технологическими и промышленными

возможностями для производства топливного этанола. При этом, учитывая тот факт,

что наша страна находится в области рискованного земледелия, а с другой

стороны, обладает значительными запасами древесины, производство этанола по

гидролизным технологиям представляется целесообразным.

При

определенных условиях имеющиеся мощности предприятий гидролизного профиля могут

стать объектом инвестиций, которые позволят существенно увеличить (в 2-3 раза)

производство этилового спирта, а также восстановить производство другой

профильной продукции. За счет использования технологий комплексного

использования сырья, реализации энергосберегающих технологий, включая

утилизацию гидролизного лигнина в качестве энергетического топлива,

себестоимость этанола может быть снижена не менее чем в 2 раза.

Технология

гидролиза включает обоснование и характеристику технологических параметров и

схем процесса гидролитической переработки растительного сырья с получением

гидролизата - водного раствора моносахаридов, основного промежуточного продукта

производства. Технологические схемы, характеристика и режимы работы основного

оборудования составляют основу технологического регламента производства.

Обзор

гидролизных производств

Гидролизно-дрожжевое

производство.

Кормовые

дрожжи вырабатываются с использованием следующих видов углеводного сырья:

гидролизатов древесины и растительных отходов сельскохозяйственного

производства и обесспиртованной барды гидролизно-спиртового производства;

сульфитных щелоков и предгидролизатов сульфатно-целлюлозного производства;

обесспиртованной барды - отхода производства этилового спирта при переработке

сахарной свеклы.

Микроорганизмы

также культивируют на углеводородном сырье. Кормовую микробную биомассу можно

также получить при использовании в качестве сырья окисленных углеводородов, в

первую очередь метанола и этанола.

Основными

стадиями производства кормовых дрожжей являются: получение и подготовка

гидролизата к биохимической переработке, непрерывное культивирование дрожжей

(ферментация), концентрирование и сушка дрожжей.

Получение

этанола.

В

спиртовом производстве технология гидролиза и подготовки гидролизата для

биохимической переработки мало отличается от соответствующих процессов в

дрожжевом производстве. Отличие состоит в том, что в спиртовом производстве

применяется древесина хвойных пород, при гидролизе которой достигается более

высокий выход гексоз по сравнению с пентозосодержащим сырьем. С целью получения

высокой концентрации моносахаридов гидролиз проводят при более низком значении

гидромодуля по варочной кислоте (около 12) и субстрат не разбавляют перед

ферментацией.

Технология

фурфурола и его производных.

В

отличие от спиртового и дрожжевого производства, базирующихся на биохимической

переработке моносахаридов гидролизатов, в основе фурфурольного производства

лежат процессы химических превращений моносахаридов. Параметры обработки

растительного сырья в фурфурольном производстве должны обеспечивать гидролиз

гемицеллюлоз и дегидратацию образующихся пентозных моносахаридов. В

промышленных масштабах фурфурол получают исключительно из растительного сырья,

в связи с чем этот продукт вырабатывают только на предприятиях гидролизного

профиля.

Технология

пищевого ксилита.

Ксилит

получают гидрированием гемицеллюлозных гидролизатов пентозансодержащего сырья,

содержащих в основном ксилозу. Растительное пентазансодержащее сырье -

единственный источник получения ксилита, который вырабатывается только

гидролизной промышленностью.

Технологический

процесс получения пишевого ксилита можно разделить на следующие основные

стадии: механическую подготовку и химическое облагораживание

пентозансодержащего сырья; двухстадийный пентозно-гексозный гидролиз сырья;

подготовку пентозного гидролизата к процессу гидрирования; гидрирование

ксилозного раствора; очистку ксилитного раствора; концентрирование ксилитного

раствора и кристаллизацию ксилита.

Технология

углеводных кормов.

В

настоящее время потребности сельскохозяйственного производства в углеводных

кормах возрастают, но удовлетворяются далеко не полностью. В связи с этим в

гидролизном производстве развиваются новые направления переработки

растительного сырья с получением кормовых растительно-углеводных добавок и

кормового гидролизного сахара. На Рис. 2 приведена общая схема получения кормов

из растительного сырья различными методами.

Э - экструзия; ГР - горячий размол;

КОДВМ - кормовая осахаренная древесноволоконистая масса; РУК -

растительно-углеводная кормовая добавка; РУБК - растительно-углеводный белковый

корм; РМД - растительно-минеральная добавка

Рис.

2 Общая схема получения кормов из растительного сырья различными методами

Отходы

гидролизных производств

Выход

основной и побочной товарной продукции из перерабатываемого сырья характеризует

уровень совершенства технологии и в значительной степени определяет

экономическую эффективность производства. Глубина использования сырья влияет

также на экологическую чистоту производства. Чем ниже выход целевых продуктов,

тем больше образуется твердых, жидких и газообразных отходов, загрязняющих

окружающую среду.

В

последние годы развитие гидролизных производств и стабильное функционирование

ряда действующих предприятий лимитируется в первую очередь экологическими

факторами, значение которых долгое время недооценивалось.

Для

кардинального решения проблемы охраны окружающей среды необходимо применение

экологически оптимальной технологии, включающей комплексную переработку

исходного сырья, очистку и использование сточных вод и газовых выбросов.

Значительное

загрязнение окружающей среды происходит в результате газовых выбросов

(пылегазовых, парогазовых, газовоздушных). Высокая загрязненность газовых

выбросов лимитирует работу ряда предприятий.

Для

гидролизных предприятий характерны постоянные и периодические выбросы, нагретые

и холодные, по точкам сброса высокие и низкие, организованные (предусмотренные

технологической схемой) и неорганизованные (вызванные негерметичностью

оборудования и коммуникаций). В связи с несовершенством технологических

процессов и оборудования в атмосферу поступает аэрозоль, содержащий воздух,

неконденсирующиеся газы, пары воды и органических примесей, мелкодисперсные

капли жидкости и твердые частицы (пыль) исходного сырья, лигнина, дрожжей, золы

и др.

Значительное

количество выбросов основного производства (80-90%) приходится на инвенторы,

нейтрализаторы, сушилки. Точками выделения выбросов являются сцежи,

ферментаторы, отстойники, сборники и другое оборудование.

Отрицательное

влияние парогазовых выбросов на окружающую среду в первую очередь связано с

наличием фурфурола. На санитарное состояние атмосферы также влияет выброс из

ферментаторов с отработанным воздухом живых клеток продуцента (аспорогенных

дрожжей) и продуктов белковой природы в отработанном воздухе после

распылительных сушилок.

Помимо

выбросов основных производственных цехов существуют выбросы котельных.

В

настоящее время очистка отработанного воздуха должна проводиться на всех

предприятиях дрожжевого профиля. Так, при технологии непрерывного

культивирования дрожжей в процессе ферментации в ферментаторе происходит

следующее: проходя вблизи аэратора, циркулирующая питательная среда дообогащается

кислородом воздуха. В результате

циркуляции мелких пузырей увеличивается средняя продолжительность пребывания

воздуха в ферментаторе и степень его использования. Крупные пузыри однократно

проходят через ферментатор. Отработанный воздух проходит фильтр или скруббер

Вентури для очистки от микробных клеток и сбрасывается в атмосферу. Таким

образом, необходима герметизация ферментаторов на всех заводах и организация

очистки отработанного воздуха. Также особое значение имеет вопрос конденсации

фурфуролсодержащих паров, образующихся в инвенторах, сборниках и отстойниках.

Таким

образом, широкое использование методов сухой и мокрой очистки выбросов с

высокоэффективными пылегазоулавливающими установками является необходимым при

создании малоотходной и безотходной технологии гидролизных производств.

Основным

загрязняющим стоком гидролизно-дрожжевого производства является отработанная

культуральная жидкость (ОКЖ) или так называемая последрожжевая бражка (ПДБ).

Она составляет по объему 30-35 % от общего количества загрязнений. В расчете на

1 т. абс. сухого сырья в ОКЖ содержится 100-150 кг сухих веществ; их

концентрация составляет 0,9-1,3%.

В

связи с высоким содержанием примесей ОКЖ относится к высококонцентрированным

стокам и требует глубокой очистки и утилизации.

Вакуум-выпарка

ОКЖ позволяет получить конденсат вторичных паров, пригодный для использования в

основном производстве вместо свежей воды, и последрожжевой остаток (ПДО) в виде

жидкого концентрата либо в порошкообразном состоянии после сушки.

Промышленные

предприятия имеют две системы водоснабжения: технической водой на

производственные нужды и питьевой водой на хозяйственно-бытовые нужды.

Производственные и хозяйственно-бытовые сточные воды отводятся по раздельным

системам канализации и подвергаются очистке на различных или общих очистных

сооружениях. При создании оборотных систем водоснабжения необходима раздельная

очистка производственных и хозяйственно-бытовых стоков.

На

предприятиях гидролизной промышленности основными сточными водами являются: ОКЖ

дрожжевого и спиртодрожжевого производства; сточные воды прочих

производственных и вспомогательных цехов; условно чистые (нормативно чистые)

воды после теплообменной аппаратуры; ливневые общеплощадные и

хозяйственно-бытовые стоки.

По

своему функциональному назначению все методы очистки сточных вод делятся на

внутрицеховую очистку стоков и внеплощадную очистку.

Внутрицеховая

локальная очистка применяется для частичного удаления некоторых видов

загрязнений с целью последующего использования очищенных вод в системе

оборотного водоснабжения или в замкнутых циклах водоиспользования по основному

технологическому потоку, для снижения общего уровня загрязнения стоков,

направляемых для более полной очистки на внеплощадные очистные сооружения

промышленного предприятия, либо на городские очистные сооружения. При

внутрицеховой очистке возможно использование механических, химических,

биологических и электрохимических методов.

Внеплощадная

очистка сточных вод используется для очистки общего стока. При

механобиологической очистке сочетается механическая очистка стоков от

взвешенных веществ и биологическая - от растворенных примесей.

Основные

растворенные загрязнения удаляются при биологической (биохимической) очистке

стоков. Этот метод основан на способности микроорганизмов ассимилировать

органические и неорганические соединения сточных вод.

Для

интенсификации процессов биологической очистки сточных вод испытываются методы

целенаправленного подбора культур микроорганизмов, аэробная стабилизация

культур, применение химических мутагенов и др.

Биологическую

очистку сточных вод проводят в аэротентах или аэрофильтрах.

В

гидролизной промышленности основным типом оборудования для биологической

очистки сточных вод являются аэротенки-смесители, в которых очищаемая сточная

вода и активный ил рассредоточено вводятся в аэротенк вдоль продольной стенки и

так же выводится иловая смесь. На второй ступени биологической очистки, где

концентрация загрязнений понижена, возможно применение

аэротенков-вытеснителей,в которых поступающая вода не перемешивается с ранее

поданной на очистку.

Наиболее

радикальным методом охраны водоемов от загрязнений является переход на

технологические схемы с полностью или максимально замкнутыми схемами

водоиспользования.

При

создании безотходных технологических процессов большое значение имеет изыскание

путей рационального использования избыточного активного ила очистных

сооружений.

Отходы

гидролизного производства крупнотонажны и включают:

технологический гидролизный лигнин (ТГЛ), шламы, осадки сточных вод в первичных

отстойниках, избыточный активный ил после биологической очистки сточных вод и

производственные стоки. Особенно в больших количествах образуется ТГЛ, выход

которого составляет 30-40 % массы перерабатываемого сырья, или 3,5 млн. т/год.

Таким

образом, проблема утилизации лигнина - серьезная и многоаспектная задача

гидролизного производства. Более подробно проблема твердых отходов гидролизного

производства рассмотрена в Главе 3.

Переработка твердых отходов гидролизных

производств

Как

уже было сказано ранее, переработка твердых отходов вызывает наибольший интерес

в вопросе утилизации отходов гидролизного производства.

К

твердым отходам гидролиза относятся биополимеры, которые делятся на:

производные крахмала, целлюлозные полимеры, полимеры на основе лигнина.

Крахмал

- высокомолекулярный полисахарид. Он образован двумя полисахаридами - амилозой

и амилопектином. В растениях идут процессы распада крахмала, продукты которого

являются источниками энергии и основным материалом для биосинтеза. В

промышленности из крахмала получают патоку, спирт, искусственный каучук и

другую важную продукцию.

Крахмал

- основное запасное питательное вещество многих растений. В клубнях картофеля

его содержится в среднем 15-18%, в других овощах и плодах - значительно меньше.

Целлюлоза

(клетчатка) - это полисахарид, характеризующийся высокой степенью

полимеризации, из него в основном построены клеточные стенки растительных

тканей. Химическая стойкость целлюлозы высока. Это соединение не растворяется в

воде даже при кипячении.

Разлагаются

ее молекулы под действием сильных кислот при нагревании и под давлением.

Этот процесс используют для получения технического спирта из непищевого сырья.

Целлюлоза усваивается в сложном желудке жвачных животных, где имеются бактерии,

разлагающие клетчатку и способствующие ее перевариванию.

Установлено,

что повышенное содержание целлюлозы связано с механической прочностью тканей,

транспортабельностью и лежкостью овощей и плодов. Содержание целлюлозы в плодах

колеблется от 0,5 до 2%, в овощах - от 0,2 до 2,8%.

Лигнин

- высокомолекулярное вещество, сопутствующее целлюлозе. Присутствует в

одревесневших тканях растений. В заметном количестве (десятые доли процента)

лигнин накапливается в столовой свекле при перезревании и огрублении

сосудисто-волокнистых пучков. В других плодах и овощах его содержание

незначительно.

Физико-химическая

переработка

К

наиболее распространенному физико-химическому методу переработки твердых

отходов относится сжигание.

Как

уже указывалось ранее, наиболее тоннажным видов отходов гидролизного

производства является лигнин. Поэтому следует более подробно рассмотреть методы

физико-химической переработки лигнина.

В

настоящее время в промышленности используют различные схемы предварительной

подготовки лигнина и сжигания его в котельных.

Наиболее

эффективны схемы подготовки и сжигания топлива с предварительным размолом

лигнина. Практическое применение находят полуразомкнутые схемы и схемы прямого

вдувания, по которым лигнин сушат топочными газами парового котла в нисходящих

трубах-сушилках, а размалывают и досушивают - в мельничных вентиляторах.

Методы

карбонизации лигнина. На основе технического лигнина возможно получение

разнообразных углеродистых материалов (в частности, лигнинных углей) в

результате его термической или химической карбонизации. Коллактивит - это

полифункциональный сорбент - активный уголь, получаемый в результате химической

карбонизации технического лигнина концентрированной серной кислотой. Основное

практическое применение коллактивит находит для очистки пентозного гидролизата

в ксилитном производстве.

Окисление

лигнина азотной кислотой. Из многочисленных методов химической переработки

гидролизного лигнина с получением его производных практическое применение нашли

методы окисления и нитрования лигнина азотной кислотой. Получаемые производные

лигнина применяют при бурении нефтяных и газовых скважин в качестве реагентов

для снижения вязкости, напряжения сдвига и водоотдачи пресных и

минерализованных глинистых растворов.

Лигнинный

преобразователь ржавчины. Преобразователь ржавчины является многокомпонентной

композицией, основу которой составляет модифицированный гидролизный лигнин.

Лигнин способен образовывать комплексные соединения с оксидами железа и другими

его соединениями.

Преобразователь

ржавчины применяют при подготовке металла к окраске и для предотвращения его

коррозии во многих отраслях народного хозяйства.

Получение

медицинского лигнина. Медицинский лигнин применяется для лечения острых

желудочно-кишечных заболеваний инфекционной и неинфекционной природы,

сопровождающихся дисбактериозом и интоксикацией. Технология получения лигнина

для лечебных целей сравнительно проста. Гидролизный лигнин очищают от примесей,

активируют путем щелочной обработки при повышенной температуре, отмывают от

щелочи и измельчают.

Биотехнологическая переработка 3.2.1 Биохимия растительных биополимеров

В

природе существует ряд микроорганизмов, которые вырабатывают определенные

ферменты, необходимые для переработки растительного сырья. К таким ферментам

относятся целлюлазы, пектиназы, ксиланазы, лакказы, пероксидазы, тирозиназы и

др.

В

первую очередь - это микроскопические грибы.

Вообще

грибы, разрушающие древесину, подразделяются на четыре группы:

1.

Грибы бурой гнили- принадлежат к подотделу базидиомицетов, разрушают, главным

образом, полисахариды древесины.

2.

Грибы белой гнили- - принадлежат к подотделу базидиомицетов, разрушают, главным

образом, лигнин, однако способны разрушать полисахариды.

3.

Грибы мягкой гнили- сумчатые и несовершенные грибы, разрушают полисахариды и

лигнин.

4.

Грибы синевы- сумчатые и несовершенные грибы, живут, главным образом, за счет

остаточных белков паренхимных клетках. Ограничено разрушают полисахариды.

Бактерии

- способны разрушать полисахариды и лигнин, однако, их морфологические свойства

(колониальный рост) не позволяет им

выступать в качестве высоко эффективных деструкторов при твердофазной

ферментации.

Грибы

белой гнили вырабатывают различные ферменты, способствующие усвоению лигнина.

Некоторые из грибов дают, преимущественно, лакказу, другие пероксидазу и тирозиназу. Процесс выработки ферментов различен в зависимости от того используется фермент

внутри или вне гиф.

Лигноцеллюлозный

комплекс растительного субстрата состоит из трех основных компонентов:

целлюлозы, гемицеллюлоэы и лигнина. Соотношение компонентов отличается в разных

субстратах.

Легче

всего деградации подвержена гемицеллюлоза, состоящая из таких мономеров как

ксилоза (ксилан), арабиноза (арабан) и манноза (маннан). Комплекс специфичных

для этого субстрата ферментов расщепляет полисахариды на олигомеры, а затем на

мономеры-сахара. Целлюлоза состоит из мономера глюкозы и плотно упакована в

микротрубочки, которые также расщепляются комплексом ферментов-целлюлаз: С1 -

ферменты разрыхляют микрофибриллы, Сх - ферменты образуют олигомеры, а

глюкозидоза (целлобиаза) отщепляет моносахара. Наиболее устойчив к

ферментативному разрушению лигнин, состоящий из различных фенольных мономеров,

которые могут соединяться также различным образом.

У

всех видов диких грибов обнаружена комбинированная деструкция всех компонентов

древесины. Обнаружен фермент, который нуждается в целлобиозе (продукте разложения целлюлозы) для

деструкции лигнина при совместном

действии с локказой. Этот фермент был назван

целлобиозохиноноксиредуктазой. В дальнейшем было показано, что для разложения лигнина грибом Phanerohaete

chrisosporium наличие целлобиозохиноноксиредуктазы не является необходимым.

Наличие же лакказы абсолютно необходимо. Изменение в лигнине под воздействием

грибов белой гнили заключается в

увеличение содержания карбонильных и

карбоксильных групп.

Наиболее

эффективные продуценты целлюлаз - грибы. Ферментные системы грибов содержат,

как правило, множественные формы обеих форм целлюлаз. Основными продуцентами

целлюлаз являются грибы родов Trichoderma,

Fusarium, Chaetomium, Dematium, Stachybotrys, Styzanus, Aspergillus и др.

Наиболее

изученным продуцентом целлюлаз, имеющим важное прикладное значение, является

почвенный гриб Trichoderma viride (reesei). Он секретирует по меньшей мере 2

изофермента целлобиогидролазы. Оптимальное каталитическое действие целлюлаз

большинства грибов проявляется при рН 4-5.

Среди

анаэробных бактерий наиболее известный продуцент целлюлаз - Clostridium

thennocellum. Структура целлюлаз этих бактерий существенно отличается от

целлюлаз грибов. Этот микроорганизм секретирует крупные надмолекулярные

образования, в составе которых обнаруживается не менее 14 различных белков, в

том числе молекулы целлюлазы, - так называемые целлюлосомы (общая мол. м. более

2 млн.). Сходные образования обнаруживаются и у некоторых других анаэробных

бактерий, в том числе. находящихся в желудке жвачных животных.

Активными

продуцентами ксиланаз и пектиназ являются

грибы рода Trichoderma и Aspergillus

3.2.2 Микроорганизмы-деструкторы растительного сырья

Биологические

факторы, или агенты биоразрушения растительного сырья, древесины - это живые

организмы, способные оказывать на него разрушающее воздействие, среди таких

микроорганизмов - бактерии, грибы.

Бактерии

разрушают древесину ограниченно, они размножаются делением клеток и не могут

продвигаться в древесине, за исключением той, которая находится под водой.

Бактерии имеют тенденцию создавать колонии в клетках древесины, используя белки

в качестве источников питания. Нет никакого сомнения в том, что лигнин могут

разрушать не только грибы, но и бактерии. Однако разложение его происходит

настолько медленно, что представляется совершенно ничтожным в сравнении с

другими метаболическими процессами бактерий. Сложные соединения (лигнин,

целлюлоза) являются недоступными для дрожжей.

Таким

образом, наиболее активными деструкторами растительного сырья являются

микроскопические грибы, большая роль в процессе деструкции принадлежит

плесневым грибам.

В

растительном субстрате содержатся легко доступные органические вещества, такие

как растворимые сахара, олигосахариды, крахмал. Эти соединения потребляются

всеми микроорганизмами и, в первую очередь, конкурентными плесневыми грибами -

Trichoderma, Penicillium, Aspergillus, Mucor и т.п. Такие грибы называют еще

"сахарными".

Трудно

доступные соединения в форме полисахаридов: целлюлозы, гемицеллюлозы, пектина

утилизируют грибы, имеющие соответствующие комплексы гидролитических ферментов:

целлюлаз, пектиназ, ксиланаз. Разрушая целлюлозу из лигноцеллюлозного

комплекса, эти грибы оставляют нетронутым лигнин, что придает субстратам более

темный, коричневый вид. Среди них - такие конкурентные плесени как Trichoderma,

среди которых перспективным в получении ксиланаз является Trichoderma viride, а пектиназ - Aspergillus niger.

Также

общеизвестно деструктивное действие гриба рода Phanerochaete, вызывающего «белую гниль», и

гриба рода Fusarium.

Возбудители

биоповреждений древесины, относятся в основном к следующим группам грибов:

Coniophora, Tyromyces, Zentinus, Serpula, Gloeophyllum, Trametes, Pleurotus,

Schizophyllum.

К

грибам, разрушающим прежде всего лигнин, относятся Polystictus versicolor и

некоторые другие (например, Stereum hirsutum). Есть также грибы, действующие

одновременно на лигнин и целлюлозу; таковы Pleurotus ostreatus, Ganoderma

applanatum, Polyporus adustus, Armillaria mellea.

Примеры технологии биодеструкции

растительного сырья

Большая

часть растительного вещества находится в форме прочных полимеров, таких как

целлюлоза, гемицеллюлоза и лигнин, которые с трудом или совсем не используются

животным организмом в качестве питательных веществ. Чтобы улучшить усвояемость

компонентов растительного сырья, интенсивно разрабатываются физические,

химические и биологические методы деструкции полимеров и конверсии их в более

ценные продукты.

Для

биоконверсии углеводов растительного сырья применяются различные группы

микроорганизмов: бактерии, дрожжи, микроскопические грибы.

В

настоящее время выделяются по крайней мере пять направлений биоконверсии

растительного сырья

(включая отходы животноводческих ферм, которые можно рассматривать как отходы

переработки растительного сырья): получение белковых концентратов пищевого и

кормового назначения из зеленой массы растений; микробная протеинизация

крахмал- и целлюлозосодержащего сырья для получения пищевых и кормовых

продуктов; метановое сбраживание и фракционирование или аэробная обработка

отходов животноводческих ферм как для получения высококачественного

органического удобрения, кормовых добавок, биогаза (для энергетических целей),

так и для защиты окружающей среды; консервация кормов с целью сохранения и даже

повышения их питательности; комплексная переработка растительного сырья.

Новые

перспективы открывает твердофазная ферментация увлажненных до 50-60% влажности

субстратов. Для такой ферментации крахмал-и целлюлозосодержащего

сельскохозяйственного сырья (зерно, отруби, солома, шелуха, кочерыжка и др.)

могут быть использованы мицелиальные грибы. В лабораторных и

полупроизводственных условиях при помощи дрожжеподобной культуры Endomycopsis

fibuliger получены продукты из зерна с содержанием 18-20% белка, а при помощи

Trichoderma lignorum - продукты из соломы с содержанием 12--18% белка. По

биологической ценности белок этих продуктов не уступает белку дрожжей.

Мицелиальная масса содержит меньше нуклеиновых кислот, чем дрожжи. Полученный

продукт может служить источником витаминов группы В и гидролитических ферментов.

Ведутся

также работы по микробной деградации лигнина, что открывает перспективу

получения микробного белка за счет не только целлюлозы и гемицеллюлозы

растений, но и лигнина - наиболее прочного полимера клеточной стенки. К

сожалению, пока еще не существует высокопроизводительного оборудования для

твердофазной ферментации растительного сырья в промышленных масштабах.

Таким

образом, биодеструкция растительного сырья и побочных продуктов сельского

хозяйства и промышленности решает одновременно производственные и

природоохранные задачи. Речь идет о достижении двух целей в едином процессе:

утилизации (биодеградации) и превращении ненужного сырья в полезные продукты

(биоконверсия).

4.Кормопроизводство

4.1

Состав кормов

Кормопроизводство

- это комплекс организационно-хозяйственных и агротехнических мероприятий,

применяемых для создания кормовой базы животноводства.

Для

нормального животноводства необходимо, чтобы корм содержал белки, жиры,

углеводы, витамины в определенных пропорциях.

Разнообразные

корма, которые используются в животноводстве, отличаются по составу и

питательности и принадлежат к разным классификационным группам.

Корма

группируют в зависимости от их происхождения и наиболее важных качеств

(содержанию питательных веществ в единице массы, физических свойств,

физиологичного влияния, и другие).

По

происхождению (за основу взята классификация специалиста Г.О. Богданова) корма

разделяют на зеленые, сочные, грубые, концентрированные, кормовые отходы

технических производств, пищевые отходы, корма животного и микробиологического

происхождения, минеральные, небелковые азотистые и другие добавки, витаминные

корма, антибиотики.

Зеленые

корма являют собой зеленую массу, которую скармливают животным на пастбище и в

скошенном виде. На зеленый корм выращивают бобовые и злаковые культуры и их

смеси - горох, вику, кукурузу, рожь, овес, злаковые и бобовые травы, а также

подсолнух, рапс и некоторые другие.

Сочные

корма. К этой группе относятся силосные кормы, сенаж, корне клубнеплоды и

бахчевые культуры.

В

России из корневых, клубнеплодных и бахчевых культур выращивают кормовую

свеклу, кормовую морковь, брюкву, турнепс, картофель, кормовые тыквы, кабачки.

Силосные

корма - это вышеупомянутые сочные корма, которые сохраняются за счет

консерванта - молочной кислоты, которая накапливается во время силосования в

результате молочно-кислого брожения.

Грубые

корма - это сено естественных и искусственных сенокосов - сено бобовых и

злаковых трав, сенная и травяная мука, сенаж, солома зерновых культур.

Зелени,

сочные и грубые корма называют еще объемными.

Концентрированные

корма содержат в 1 кг свыше 0,65 кормовых единиц (кормовая единица - это

единица измерения и сравнения общей питательности кормов. На основе кормовой

единицы рассчитывают нормы кормления для сельскохозяйственных животных) . К

этой группе относятся зерновые злаковые и бобовые кормы (целое и дробимое

зерно, дерть, мука), концентратные комбикорма и некоторые отходы технических

производств (макуха, шроты, высевки, зерновая сечка, солодовые ростки, и тому

подобное). Концентратные комбикорма - это смеси разных сухих измельченных

зерновых кормов с добавками минеральных веществ, витаминов, антибиотиков и

других биологически активных веществ. Концентратные комбикорма предназначены

для дополнения основного рациона из грубых и сочных кормов.

4.2 Кормовые добавки (балансирование кормов)

На

сегодняшний день в животноводстве существует две проблемы: 1) балансирование кормов

и 2) переработка отходов. При этом существуют кормовые добавки, которые

являются отходами производства какой-либо области. Такая биоконверсия помогает

решать обе эти проблемы.

В

целом же, экономический и биологический смысл животноводства состоит в конверсии

растительных полимеров в полимеры животного происхождения, обладающие более

высокой пищевой или технологической ценностью для человека. Соответственно,

животноводство базируется на двух основаниях, двух «столпах». Первое основание

– это комбикорм, в котором растительные полимеры плотно упакованы и дополнены

необходимыми балансирующими компонентами животного, микробного, синтетического

и минерального происхождения. Второе основание – это животные и птица,

выполняющие роль биологического конвертора. По мере того как, благодаря успехам

генетики и селекции, скорость анаболических процессов усовременных пород и

кроссов становится все выше, лимитирующим фактором развития отрасли оказывается

способность пищеварительной системы с соответствующей скоростью вовлекать

питательные вещества в биосинтетические процессы внутри организма. Отсюда

возникает потребность в функциональной поддержке пищеварительной системы с

помощью комплекса кормовых добавках, повышающих эффективность усвоения корма.

Общепринятая

классификация кормовых добавок выглядит следующим образом:

технические добавки, действующие непосредственно

на корм, например, органические кислоты;сенсорные добавки, влияющие на поедаемость

корма, например, ароматизаторы;питательные добавки, обеспечивающие необходимый

уровень аминокислот, витаминов и микроэлементов в рационе;зоотехнические добавки, улучшающие использование

питательных веществ корма, например, ферменты, антибиотики; кокцидиостатики

и гистомоностатики;

Наибольший

интерес представляет группа 4 – зоотехнические добавки – но здесь необходимы

некоторые уточнения и дополнительная классификация по биологическим критериям.

К основным регуляторам пищеварительной системы можно отнести кормовые ферменты,

кормовые антибиотики, пробиотики и пребиотики. Они имеют разную биологическую

природу и, соответственно, разные первичные механизмы действия. Однако все они

осуществляют свое влияние на здоровье и продуктивность животного, по всей

видимости, сходным образом, а именно, через регулирование микробной популяции в

желудочно-кишечном тракте, ЖКТ.

Это

особенно хорошо изучено в отношении кормовых антибиотиков. Антибиотики

представляют собой продукты микробиологического или химического синтеза,

подавляющие размножение других микроорганизмов. Под действием антибиотиков

число микроорганизмов в кишечнике сокращается. При этом снижается риск развития

заболеваний, вызываемых условно-патогенной микрофлорой, и, одновременно, часть

питательных веществ, ранее потреблявшихся кишечными микробами, достается

организму-хозяину. Оба процесса приводят к увеличению сохранности и

продуктивности. Однако применение антибиотиков неизбежно сопровождается и

негативными явлениями: уничтожением полезной микрофлоры кишечника,

экологическими рисками. В странах с высокими гигиеническими требованиями к

продуктам животноводства применение кормовых антибиотиков либо полностью

запрещено, либо резко ограничено. В поисках альтернативы антибиотикам

специалисты стали уделять больше внимания кормовым ферментам, пробиотикам и

пребиотикам.

Кормовые

ферменты относятся к классу гидролаз и обладают способностью разрушать

растительные полимеры, недоступные для пищеварительных систем высших животных.

Кормовые ферменты выделяют из грибов или бактерий. Кормовые ферменты не

действуют непосредственно на микробов кишечника, однако влияют на их пищевую

базу. Ксиланазы и глюканазы, составляющие основу энзимных композиций, разрушают

некрахмальные полисахариды (НКП) клеточных оболочек, делая крахмал и белок

зерна более доступными для пищеварительной системы птицы. Кормовые ферменты

способны также разрушать растворимые НКП, благодаря чему снижается вязкость

химуса и ускоряется его продвижение по кишечнику. В совокупности эти факторы

позволяют удерживать кишечную микрофлору на контролируемом, благоприятном для

организма-хозяина уровне. Снижается конкуренция со стороны микробов за пищевые

ресурсы, и, хотя и не в такой степени, как в случае применения антибиотиков,

уменьшается риск развития условно-патогенной микрофлоры.

Пробиотики

представляют собой живые полезные микроорганизмы, в норме, как правило,

входящие в состав кишечного биоценоза, но в недостаточном количестве. Подробнее

данная группа кормовых добавок будет рассмотрена в следующем разделе.

Таблица

N 1

Достоинства

и недостатки различных видов кормовых добавок

Кормовые добавки

Механизм действия и положительный эффект

Ограничения и недостатки

Кормовые ферменты, в т.ч. фитазы

Разрушение растворимых и нерастворимых

некрахмальных полисахаридов; гидролиз фитатов; снижение вязкости химуса;

повышение доступности питательных веществ.

Неспособность повлиять на видовой состав

кишечной популяции.

Кормовые антибиотики

Уничтожение части микроорганизмов в ЖКТ;

перераспределение питательных веществ в пользу организма-хозяина, снижение

риска заболеваний

Неспособность разрушать НКП; уничтожение

полезной микрофлоры; негативные эколого-санитарный эффекты.

Пробиотики

Адсорбция на кишечном эпителии, синтез

органических кислот; вытеснение патогенной микрофлоры.

Неспособность разрушать НКП

Пребиотики

Создание благоприятных условий для полезной

микрофлоры и вытеснение патогенной микрофлоры.

Неспособность разрушать НКП

Наконец,

пребиотики – это новая группа кормовых добавок, еще окончательно не

сформировавшаяся и строго не определенная. К пребиотикам относят органические

соединения небольшой молекулярной массы (олигосахариды, органические кислоты),

производные дрожжевых клеток и т.д., благоприятствующие развитию полезных

микробов и препятствующие развитию вредных микроорганизмов. С некоторым

огрублением можно сказать, что пребиотик это либо корм, либо иного рода

синергист для пробиотика.

Основные

характеристики кормовых добавок, их преимущества и недостатки кратко

суммированы в таблице N 1.

Микробные

кормовые добавки

Пробиотики (греч. pro – для + bios – жизнь) – живые микробные

кормовые добавки, обладающие благоприятным эффектом и улучшающие состояние

кишечного микробиологического баланса организма животного. Пробиотики –

средства искусcтвенной регуляции нормальной кишечной флоры животных, обычно

лактобациллы. Ранее это определение охватывало также и секретируемые субстанции

(для семантического противопоставления антибиотикам). Эубиотики – более

специализированное понятие, обозначающее препараты из микроорганизмов,

являющихся представителями нормальной микрофлоры кишечника животных и также

предназначенные для нормализации кишечной флоры (бифидумбактерин, бификол,

лактобактерин).

При

введении в ЖКТ с кормом или как отдельный лечебно-профилактический препарат,

пробиотический микроорганизм заселяет кишечник, вытесняет патогенные организмы

с кишечного эпителия, создает кислотность, неблагоприятную для патогенов,

выделяет некоторые другие антимикробные факторы, повышает иммунитет. В

результате, кишечная микрофлора модифицируется в желательном направлении.

На

сегодняшний день существует большое количество препаратов-пробиотиков,

применяемых в животноводстве. Вкратце рассмотрим некоторые из них.

Биоплюс

2Б

В

его состав входят два штамма микробных культур - B.subtilis и В. licheniformis.

Они дополняют друг друга по спектру антибактериальной антагонистической

активности, продукции ферментов и аминокислот и, что очень важно, не подавляют

при этом резидентные микроорганизмы. Применение препарата БиоПлюс 2Б не

приводит к образованию устойчивых штаммов патогенных бактерий, что наблюдается

в случае использования антибиотиков. Бактерии, входящие в состав препарата

БиоПлюс 2Б синтезируют ферменты амилазу, липазу и протеазу, при этом

существенно улучшается пищеварение. Животные быстрее набирают вес, экономятся

корма. Препарат стабилен и технологически

удобен для использования.

Лактоамиловорин

Данный

препарат предназначен для профилактики и лечения диарейных заболеваний поросят,

телят, цыплят- бройлеров, нормализации микробного баланса в пищеварительном

тракте. Создан на основе чистой культуры Lactobacillus amylovorus БТ-24/88, выделенного

из кишечника поросят. Повышает сохранность поголовья и эффективность

выращивания животных.

Целлобактерин

Целлобактерин

представляет собой выделенную из рубца жвачных животных ассоциацию

микроорганизмов с высокой целлюлозолитической активностью и способностью

продуцировать органические кислоты (молочную, уксусную и др.). За счет

целлюлозолитической активности Целлобактерин, подобно кормовым ферментам,

разрушает некрахмальные полисахариды корма. Однако если в кормовых ферментах

каждая ферментная молекула работает в растворе по отдельности, то у бактерий

взаимодополняющие ферменты

собраны в специализированные блоки на мембранах, что позволяет им разрушать

даже плотные структуры клеточных оболочек. Поэтому Целлобактерин эффективно

повышает усвояемость не только зерновых, но также подсолнечного шрота и

отрубей. За счет образования низкомолекулярных органических кислот и. возможно,

ряда других антимикробных факторов Целлобактерин выполняет функцию

классического пробиотика, т.е. вытесняет условнопатогенную микрофлору.

Список литературы

Андреев

А.А., Брызгалов Л.И. Производство кормовых дрожжей. - М.: Лесная

промышленность, 1986. - 248 с. Бирюков

В.В. Основы промышленной биотехнологии. - М.: Изд. "Колос",

"Химия", 2004. - 296 с.Большаков

В.Н., Никонов И.Н., Солдатова В.В. "Утилизация отходов пивоваренной

промышленности путем микробиологической переработки" "Экология и

промышленность России" №10, с.36-39, 2009.Воробьева

ЛюИ. Техническая микробиология. - М.: Изд-во МГУ, 1987. - 168 с.Вавилин

О.А. Защита атмосферы от промышленных выбросов гидролизных предприятий. - М.:

Лесная промышленность, 1986. - 176 с.Выродов

А.А. и др. Технология лесохимических производств. - М.: Лесная промышленность,

1987.Геллер

Б.Э. Некоторые проблемы развития сырьевой базы химических волокон // Химические

волокна. 1996, No 5, с.3-14 Глик Б., Пастернак Дж. Молекулярная

биотехнология. Принципы и применение. Пер. англ. Под ред. Н.К. Янковсеого. -

М.: Мир, 2002. - 589 с.; Иванов С.Н. Технология бумаги. 2-е изд. - М.: Лесная промышленность, 1970.Кислюк С.М. "Классификация кормовых добавок

с точки зрения производителя и потребителя" "ЮБИЛЕЙНЫЙ СБОРНИК к

десятилетию компании "Витаргос-Россовит", с.30-31, 2009Кислюк С. М. "Микробиологический подход к

оптимизации использования растительного сырья в кормлении животных"

"РацВетИнформ" №2 с.18-19, 2005Кислюк С.М. "Оптимизация набора кормовых

добавок в рационах сельскохозяйственных животных с помощью Целлобактерина"

"Рынок АПК" №11(37) с.67, 2006Кормопроизводство /А.Ф. Иванов, В.Н. Чурзин,

В.И. Филин.-Москва «Колос»,1996.-400с Кормопроизводство /Н.В. Парахин,И.В. Кобозев,

И.В. Горбачев и др.-М.: КолосС,2006.-432с. Кузнецов

Б.Н., Щипко М.Л., Кузнецова С.А., Тарабанько В.Е. Новые подходы в переработке твердого

органического сырья. Красноярск: ИХПОС СО РАН, 1991. Левин,

Б.Д. Об утилизации гидролизного лигнина [Текст] / Б.Д. Левин, Т.В. Борисова,

С.М. Воронин // Достижения науки и техники – развитию города Красноярска. -

Красноярск: КГТУ, 1997. – С. 38-39.Лекарственное растительное сырье и препараты:

справ. пособие. – М. : Высш. шк., 1987. – 191 с.Лобанок А.Г., Бабицкая В.Г., Богдановская Ж.Н.

Переработка целлюлозосодержащих отходов в ценные продукты с помощью

микроорганизмов. - М.: ОНТИТЭИмикробиопром, 1981. - 43с. Морозов

Е.Ф. Производство фурфурола: вопросы катализа и новые виды катализаторов. М.:

Лесн. пром-сть, 1988. Мосичев

М.С., Складнев А.А., Котов В.Б. Общая технология микробиологических

производств. - М.: Легкая и пищевая промышленность, 1982. - 264 с.Непенин Н.Н., Непенин Ю.Н. Технология целлюлозы.

2-е изд. Т. 1 и 2. - М.: Лесная промышленность, 1976-1990. Никитин

В.М. Теоретические основы делигнификации. М.: Лесн. Пром-сть, 1981. Огарков

В.И., Киселев О.И., Быков В.А. Биотехнологические направления использования

растительного сырья// Биотехнология, - 1985. - №3. - С. 1-15. Осадчая

А.И., Подгорский В.С., Семенов В.Ф. и др. Биотехнологическое использование

отходов растениеводства. Под ред. В.С. Подгорского, Иванова В.Н. - Киев: Наукова Думка, 1990. - 96 с. Осипова

Л.В. Использование продуктов растительного происхождения в качестве сырья для

получения органических продуктов и полимерных материалов.- Хим.промышленность

за рубежом,-1989, №8. с.48-60. Перепелкин К.Е. Возобновляемые растительные

ресурсы и продукты их переработки в производстве химических волокон //

Химические волокна. 2004, No 3, с. 1-15.Перепелкин К.Е. Прошлое, настоящее и будущее

химических волокон. - М.: Изд. МГТУ, 2004. - 208 с. Растительность.

Целлюлоза (статьи). В кн.: Биологический энциклопедический словарь. - М.: Изд.

БСЭ, 1986. Роговин

З.А. Химия целлюлозы. - М.: Химия, 1972. - 520 с. Роговин

З.А., Гальбрайх Л.С. Химические превращения и модификация целлюлозы. Изд. 2-е.

- М.: Химия. 1979. - 208 с. Саловарова

В.П., Козлов Ю.П. Эколого-биотехнологические основы конверсии растительных

субстратов. - М.: Изд. Ун-та дружбы народов, 2001. - 331 с. Самылина,

И. А. Пути использования растительного сырья / И. А. Самылина, И. А. Баландина

// Фармация. – № 2. – 2004. – С. 39–40. Семенов

М.В., Василькович Л.А. Использование лигнина в качестве топлива.- Гидролизная и

лесохимическая промышленность,-1980, №2, с.15-17. Справочник

по кормопроизводству / Под ред. В.Г. Игловикова. - М.: ВНИИМК, 1993. – 218 с. Фенгел

Д., Вегенер Г. Древесина: химия, ультраструктура, реакции. М.: Лесн. пром-сть,

1988. Холькин

Ю.И. Общие принципы классификации методов гидролиза// Гидролизная и

лесохимическая промышленность. 1986. - №5. - С. 9-10. Холькин

Ю. И. Технология гидролизных производств. Учебник для вузов. - М.: Лесн.

Пром-сть, 1989. - 496 с. Чудаков

М.И. Промышленное использование лигнина. М.: Лесн. пром-сть, 1983. Шарков

В.И., Сапотницкий С.А., Дмитриева О.А. и др. Технология гидролизных

производств. - М.: Лесная промышленность, 1973. - 408 с. Яковлев

В.И. Технология микробиологического синтеза. - Л.: Химия, 1983. - 272 с.

Бирюков В.В. Основы промышленной

биотехнологии. - М.: Изд. "Колос", "Химия", 2004. - 296 с.

Перепелкин К.Е. Возобновляемые растительные

ресурсы и продукты их переработки в производстве химических волокон //

Химические волокна. 2004, No 3, с. 1-15.

Лекарственное растительное сырье и препараты: справ. пособие. – М. : Высш. шк., 1987. – 191 с.

Огарков В.И., Киселев О.И., Быков В.А.

Биотехнологические направления использования растительного сырья//

Биотехнология, - 1985. - №3. - С. 1-15.

Иванов С.Н. Технология бумаги. 2-е изд. - М.: Лесная промышленность, 1970.

Самылина, И. А. Пути использования

растительного сырья / И. А. Самылина, И. А. Баландина // Фармация. – № 2. –

2004. – С. 39–40.

Глик Б., Пастернак Дж. Молекулярная

биотехнология. Принципы и применение. Пер. англ. Под ред. Н.К. Янковсеого. -

М.: Мир, 2002. - 589 с.;

Фенгел Д., Вегенер Г. Древесина: химия,

ультраструктура, реакции. М.: Лесн. пром-сть, 1988.

Перепелкин К.Е. Прошлое, настоящее и будущее

химических волокон. - М.: Изд. МГТУ, 2004. - 208 с.

Выродов А.А. и др. Технология лесохимических

производств. - М.: Лесная промышленность, 1987.

Никитин В.М. Теоретические основы

делигнификации. М.: Лесн. Пром-сть, 1981.

Выродов А.А. и др. Технология лесохимических

производств. - М.: Лесная промышленность, 1987.

Кузнецов Б.Н., Щипко М.Л., Кузнецова С.А.,

Тарабанько В.Е. Новые подходы в переработке твердого органического сырья.

Красноярск: ИХПОС СО РАН, 1991.

Огарков В.И., Киселев О.И., Быков В.А.

Биотехнологические направления использования растительного сырья// Биотехнология,

- 1985. - №3. - С. 1-15.

Геллер Б.Э. Некоторые проблемы развития

сырьевой базы химических волокон // Химические волокна. 1996, No 5, с.3-14

Холькин Ю. И. Технология гидролизных

производств. Учебник для вузов. - М.: Лесн. Пром-сть, 1989. - 496 с.

Холькин Ю.И. Общие принципы

классификации методов гидролиза// Гидролизная и лесохимическая

промышленность. 1986. - №5. - С. 9-10.

Андреев А.А., Брызгалов Л.И. Производство

кормовых дрожжей. - М.: Лесная промышленность, 1986. - 248 с.

Морозов Е.Ф. Производство фурфурола: вопросы

катализа и новые виды катализаторов. М.: Лесн. пром-сть, 1988.

Шарков В.И., Сапотницкий С.А., Дмитриева О.А. и

др. Технология гидролизных производств. - М.: Лесная промышленность, 1973. -

408 с.

Шарков В.И., Сапотницкий С.А., Дмитриева О.А. и

др. Технология гидролизных производств. - М.: Лесная промышленность, 1973. -

408 с.

Шарков В.И., Сапотницкий С.А., Дмитриева О.А. и

др. Технология гидролизных производств. - М.: Лесная промышленность, 1973. -

408 с.

Вавилин О.А. Защита атмосферы от промышленных

выбросов гидролизных предприятий. - М.: Лесная промышленность, 1986. - 176 с.

Осадчая А.И., Подгорский В.С., Семенов В.Ф. и

др. Биотехнологическое использование отходов растениеводства. Под ред. В.С.

Подгорского, Иванова В.Н. - Киев:

Наукова Думка, 1990. - 96 с.

Шарков В.И., Сапотницкий С.А., Дмитриева О.А. и

др. Технология гидролизных производств. - М.: Лесная промышленность, 1973. -

408 с.

Шарков В.И., Сапотницкий С.А., Дмитриева О.А. и

др. Технология гидролизных производств. - М.: Лесная промышленность, 1973. -

408 с.

Шарков В.И., Сапотницкий С.А., Дмитриева О.А. и

др. Технология гидролизных производств. - М.: Лесная промышленность, 1973. -

408 с.

Чудаков М.И. Промышленное использование

лигнина. М.: Лесн. пром-сть, 1983.

Непенин Н.Н., Непенин Ю.Н. Технология

целлюлозы. 2-е изд. Т. 1 и 2. - М.: Лесная промышленность, 1976-1990.

Роговин З.А. Химия целлюлозы. - М.: Химия,

1972. - 520 с.

Растительность. Целлюлоза (статьи). В кн.:

Биологический энциклопедический словарь. - М.: Изд. БСЭ, 1986.

Роговин З.А., Гальбрайх Л.С. Химические

превращения и модификация целлюлозы. Изд. 2-е. - М.: Химия. 1979. - 208 с.

Семенов М.В., Василькович Л.А. Использование лигнина

в качестве топлива.- Гидролизная и лесохимическая промышленность,-1980, №2,

с.15-17.

Левин, Б.Д. Об утилизации гидролизного лигнина

[Текст] / Б.Д. Левин, Т.В. Борисова, С.М. Воронин // Достижения науки и техники

– развитию города Красноярска. - Красноярск: КГТУ, 1997. – С. 38-39.

Левин, Б.Д. Об утилизации гидролизного лигнина

[Текст] / Б.Д. Левин, Т.В. Борисова, С.М. Воронин // Достижения науки и техники

– развитию города Красноярска. - Красноярск: КГТУ, 1997. – С. 38-39.

Большаков В.Н., Никонов И.Н., Солдатова В.В.

"Утилизация отходов пивоваренной промышленности путем микробиологической

переработки" "Экология и промышленность России" №10, с.36-39,

2009.

Яковлев В.И. Технология микробиологического

синтеза. - Л.: Химия, 1983. - 272 с.

Воробьева ЛюИ. Техническая микробиология. - М.:

Изд-во МГУ, 1987. - 168 с.

Воробьева ЛюИ. Техническая микробиология. - М.:

Изд-во МГУ, 1987. - 168 с.

Воробьева ЛюИ. Техническая микробиология. - М.:

Изд-во МГУ, 1987. - 168 с.

Воробьева ЛюИ. Техническая микробиология. - М.:

Изд-во МГУ, 1987. - 168 с.

Лобанок А.Г., Бабицкая В.Г., Богдановская Ж.Н.

Переработка целлюлозосодержащих отходов в ценные продукты с помощью

микроорганизмов. - М.: ОНТИТЭИмикробиопром, 1981. - 43с.

Саловарова В.П., Козлов Ю.П.

Эколого-биотехнологические основы конверсии растительных субстратов. - М.: Изд.

Ун-та дружбы народов, 2001. - 331 с.

Мосичев М.С., Складнев А.А., Котов В.Б. Общая

технология микробиологических производств. - М.: Легкая и пищевая

промышленность, 1982. - 264 с.

Осипова Л.В. Использование продуктов

растительного происхождения в качестве сырья для получения органических

продуктов и полимерных материалов.- Хим.промышленность за рубежом,-1989, №8.

с.48-60.

Справочник по кормопроизводству / Под ред. В.Г.

Игловикова. - М.: ВНИИМК, 1993. – 218 с.

Кормопроизводство /Н.В. Парахин,И.В. Кобозев,

И.В. Горбачев и др.-М.: КолосС,2006.-432с.

Кислюк С.М. "Классификация кормовых

добавок с точки зрения производителя и потребителя" "ЮБИЛЕЙНЫЙ

СБОРНИК к десятилетию компании "Витаргос-Россовит", с.30-31, 2009

Кормопроизводство /А.Ф. Иванов, В.Н. Чурзин,

В.И. Филин.-Москва «Колос»,1996.-400с

Кислюк С. М. "Микробиологический подход к

оптимизации использования растительного сырья в кормлении животных"

"РацВетИнформ" №2 с.18-19, 2005

Кислюк С.М. "Оптимизация набора кормовых

добавок в рационах сельскохозяйственных животных с помощью Целлобактерина"

"Рынок АПК" №11(37) с.67, 2006

Изобретение относится к области получения газообразного, жидкого и/или твердого топлива и может быть использовано при утилизации отходов растительного происхождения на основе лигнина, крахмала, целлюлозы, полиозы, гуминовых соединений или их производных. Переработку растительного сырья, выбранного из сырья на основе лигнина, гуминовых кислот, целлюлозы, крахмала, полиозы или их производных, с получением газообразных, жидких и твердых топливных смесей осуществляют посредством сухой перегонки с одновременным воздействием ионизирующего излучения и температуры. Облучение сырья проводят электронным или иным ионизирующим излучением в процессе сухой перегонки при высокой температуре без доступа воздуха. Отгонку летучих целевых продуктов ведут в токе газов, преимущественно газообразных алканов, водорода или водяного пара при умеренном или пониженном давлении. Для повышения выхода конверсии и регулировки соотношения жидкой, газообразной и твердой фракций процесс переработки ведут циклически в замкнутом контуре, возвращая часть газов и паров в голову процесса. Дополнительными управляющими факторами в зависимости от состава исходного сырья могут служить применение углеводородных присадок, предварительное озонирование или подщелачивание исходной массы, ее частичная биохимическая деградация, применение катализаторов. Техническим результатом является повышения степени утилизации сырья и выхода ценных фракций топливных углеводородов. 9 з.п. ф-лы, 2 табл.

Изобретение относится к области получения газообразного, жидкого и/или твердого топлива и может быть использовано при утилизации растительного сырья и производственных отходов растительного происхождения на основе лигнина, крахмала, целлюлозы, полиозы, гуминовых соединений и их производных.

Известен способ переработки посредством сухой перегонки, состоящий в разложении исходного растительного сырья при высокой температуре без доступа воздуха с образованием твердых, жидких и газообразных продуктов и конденсацией летучих продуктов вне зоны теплового воздействия (прототип) (1) [Роговин З.А., Шорыгина Н.Н. Химия целлюлозы и ее спутников. - М: Гос. научно-техн. изд-во химической литературы, 1953, с.226-227, 608-610].

Однако данным известным способом получают смесь воды, углекислого газа и углерода с низким содержанием компонентов, пригодных к использованию в качестве топлива (водород, детонационно-стойкие жидкие, твердые или газообразные углеводороды). В известном способе сухой перегонки исходное растительное сырье подвергают воздействию высокой температуры, при котором происходит разложение не только самого сырья, но и образующихся продуктов. В результате среди конечных продуктов преобладают компоненты, которые не могут использоваться в качестве топлива (вода, смолы, углекислый газ). Общий выход извлекаемых топливных компонентов не превышает 50 мас.%, из которых не более трети являются жидкими.

Целью предлагаемого технического решения является повышение полноты утилизации растительного сырья, а также повышение качества получаемых продуктов переработки.

Поставленная цель достигается тем, что переработку растительного сырья осуществляют посредством сухой перегонки при совместном воздействии ионизирующего излучения и температуры, а летучие продукты принудительно удаляют из зоны воздействия в токе газа или пара.

Способ переработки растительного сырья путем воздействия ионизирующим излучением и температурой с образованием продуктов радиолиза известен (2) [Ершов Б.Г. «Радиационно-химическая деструкция целлюлозы и других полисахаридов. // Успехи химии. 1998, Т.67, №4, с.353-375].

Однако данным известным способом можно получить уменьшение степени полимеризации облучаемых макромолекул при сохранении их химической природы, а также небольшое количество летучих хозяйственно ценных углеводородов, причем только в смеси с неутилизируемыми продуктами радиолиза.

В известном способе, основанном на применении ионизирующего излучения, исходное растительное сырье вводят в зону радиационного воздействия и выдерживают в ней в течение отрезка времени, достаточного для образования продуктов радиолиза, которые, оставаясь в этой зоне, участвуют в регенерации исходных молекул или вступают в новые реакции взаимодействия с образованием новых продуктов, в том числе и преимущественно нежелательных. Только после завершения периода воздействия ионизирующего излучения реакционную массу выводят из реактора и выделяют из нее продукты радиолиза, сложная смесь которых требует проведения сложной процедуры их разделения. При этом наиболее ценная фракция топливных углеводородов и водорода составляет лишь незначительную долю среди продуктов радиолиза (≤5 мас%).

В предлагаемом техническом решении сухую перегонку осуществляют в процессе воздействия ионизирующим излучением. Причем для повышения относительного выхода газообразных, жидких и твердых продуктов разложения сырья рекомендуется часть отогнанных продуктов отделять и смешивать с исходным сырьем, поступающим в зону воздействия.

В конкретном исполнении воздействие - нагрев и облучение - осуществляют непосредственно электронным пучком с энергией 0.4-10 МэВ при мощности дозы выше 0,5 кГр/с.

Кроме того, воздействие и отгонку летучих продуктов осуществляют в токе водорода или газообразных алканов. Эти газы могут представлять собой отделяемую часть продуктов разложения, возвращаемых в голову процесса для смешения с исходным сырьем.